Le pavillon de toiture

Classiquement, les toitures des modèles en plasticard sont réalisées par un contre collage de plusieurs épaisseursde plasticard qui sont ensuite taillés à la lime. C'est cette méthode qui a été utilisée par exemple pour l'OC2. Si l'aspect extérieur du pavillon ainsi obtenu peut être tout à fait conforme à l'original, cette méthode se traduit par uneépaisseur peu réaliste du pavillon. De plus, pour peu que les diverses épaisseurs ne soient pas bien collées entre elles, il peut arriver que des fentes disgracieuses apparaissent ultérieurement, d'autant plus gênant si cela apparaît après peinture !

Pour pallier ces défauts, le pavillon de l'A150D1 a été quant à lui réalisé par thermoformage, méthode qui constituait pour moi une première.

Un maître modèle du pavillon a été, dans un premier temps, réalisé classiquement. Cinq épaisseurs de plasticard ont été découpées suivant les formes déterminées à partir de l'étude en CAO, puis collées l'une sur l'autre. A commencé alors une séance de sculpture à la lime, au grattoir, puis finalement, après application d'enduit de finition, au papier à polir. Le tout jusqu'à obtenir une forme satisfaisante à l'il et au touché. Pas difficile, juste un peu long car il faut y aller doucement. Sans compter les copeaux de plastique qui collent partout...

Une forme en plâtre portant en creux la forme du pavillon de toiture a ensuite été réalisée par moulage de ce maître modèle. Après séchage, à l'air puis au four, une feuille de plasticard a été fixée sur cette forme. Puis l'ensemble du moule a été entièrement recouvert de scotch d'emballage, sauf sur une petite surface à l'envers où a été fixé un embout raccordé à une pompe à vide. Pompe en action le vide est donc créé entre la feuille de plasticard et la forme au travers de la porosité du plâtre. Il n'y a plus qu'à chauffer la feuille de plasticard pour voir le plasticard venir se coller au fond du moule en épousant la forme du maître modèle.

Un premier essai m'a cependant montré que si cette méthode fonctionnait bien, il était nécessaire de tenir compte d'un certain nombre de paramètres... faute de quoi la toiture ainsi obtenue était trop courte d'environ 1,5mm ! Conséquence de la dilatation thermique du plasticard qui, comme pour toutes les matières plastiques est assez importante. Si les dimensions de la pièce sont bonne à chaud, celle-ci se raccourci lors du refroidissement. Ceci a été confirmé par le calcul puisque pour un coefficient dilatation évalué du plasticard de 0,1 mm/m.K et une température de formage de 90°C, la dilatation sur la longueur peut être estimée 1,9 mm !

A l'image de la fonderie, il est donc indispensable de tenir compte de cette contraction et de réaliser un modèle maître plus grand que la pièce finie. Le rétrécissement entre le modèle maître et la pièce finie est de 0,8%. Il convient donc de faire un maître modèle 0,8% plus grand que la pièce finie désirée.

Plutôt que refaire un nouveau modèle maître, il a été plus rapide de reprendre celui-ci en longueur et largeur.

Pour cela, celui-ci a d'abord été recoupé dans le sens de la longueur....

...puis une pièce aux bonnes dimensions a été insérée et collée entre les deux parties découpées, avant de remettre la rustine en forme à la lime.

La même opération a été ensuite réalisée dans le sens de la largeur.

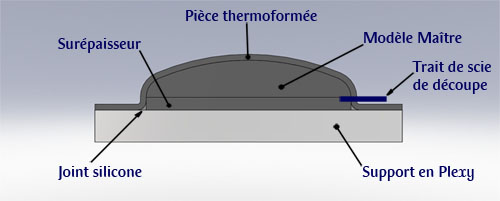

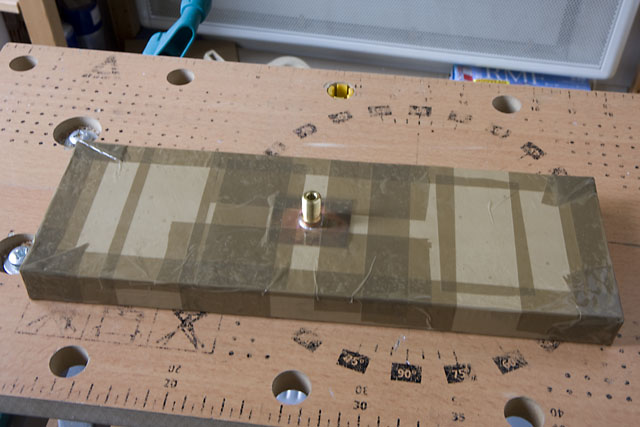

Le maître modèle est collé sur une plaque de plexiglas avec quelques morceaux de scotch double face. Un petit joint en silicone empêche le plâtre de s'infiltrer entre le plexiglas et le modèle. De plus le congé formé améliore le démoulage et facilite la mise en forme ultérieure du plasticard. Il ne faut pas oublier de prévoir une surépaisseur du maître modèle afin d'aider la découpe ultérieure.

Le volume général du moule est délimité avec des tasseaux en bois recouverts de scotch d'emballage pour aider le démoulage. Un agent de démoulage est pulvérisé sur l'ensemble.

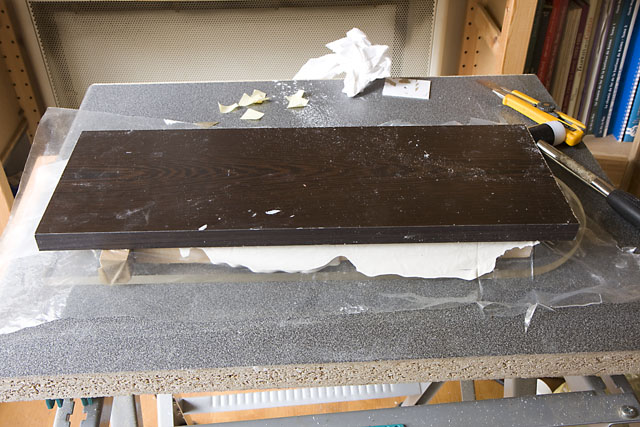

Le plâtre est coulé relativement liquide. Des vibrations permettent de faire remonter le maximum de bulles. Il en est reste toujours quelques-unes, mais cela n'est pas trop grave. On recouvre ensuite l'ensemble d'une feuille de plastique et d'une plaque destiné à former une surface plane. Il n'y a plus qu'à attendre que le plâtre durcisse....

... avant de démouler délicatement. Le léger gonflement du plâtre lors de la prise facilite l'opération

Le moule est ensuite mis à sécher au four domestique, d'abord à 60°C, puis à 80°C (pas plus de 80°C si on veut conserver la dureté du plâtre). Le plâtre est bien sec lorsque, en posant le moule sur une surface froide, on n'observe plus de trace de buée sur cette surface. L'opération a pris plus de six heures, mais un séchage naturel aurait demandé pour sa part plusieurs jours. Un séchage complet est indispensable pour avoir une certaine porosité du plâtre.

Le pavillon est ensuit réalisé à partir de ce moule. Pour ce faire, une feuille de plasticard est scotchée sur la face du moule tandis que tout l'arrière est "étanché" avec du scotch. Le raccord vers la pompe à vide est également fixé à l'arrière du moule.

Le chauffage de la feuille de plasticard est réalisé par chauffage par rayonnement infra-rouge, tout simplement sous le grill du four domestique. Les cotés du moule et le tube de raccordement à la pompe à vide sont protégés de la chaleur émise par la résistance par de la feuille d'aluminium, en particulier le scotch qui fixe la feuille de plasticard sur le moule. Sous l'action du raynonnement, le plasticard se ramollit très rapidement et en quelques minutes il devient devient souple sous le doigt.

La pompe à vide est alors mise en route (elle le restera jusqu'à complet refroidissement). Sous l'action de la pression atmosphérique, le plasticard vient se plaquer sur les parois du moule et le pièce prend forme rapidement. Il n'y a plusqu'à attendre le complet refroidissement, ce qui se produit en quelques minutes.

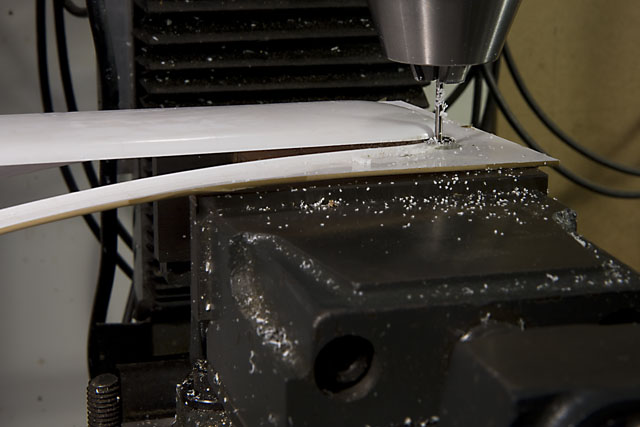

Le pavillon fini est obtenu en découpant la pièce ainsi obtenue à la fraise scie.

Celui-ci est enfin collé en place.

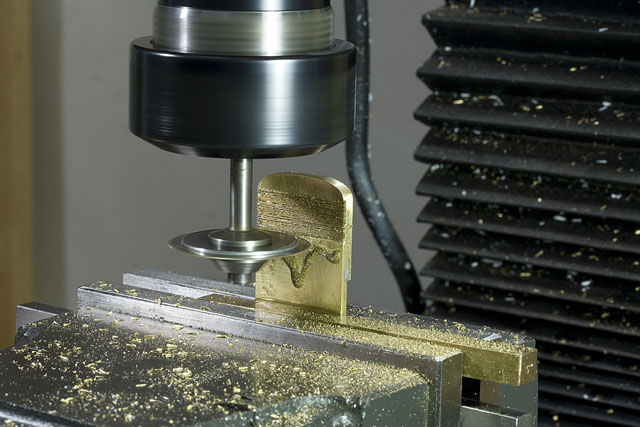

Le radiateur est formé d'une plaque de laiton dans laquelle les ailettes du radiateur ont été faites à la fraise-scie de 2/10 d'épaisseur sur un pas de 3/10. 63 traits de scie ! Pas difficile mais juste un peu long à réaliser...

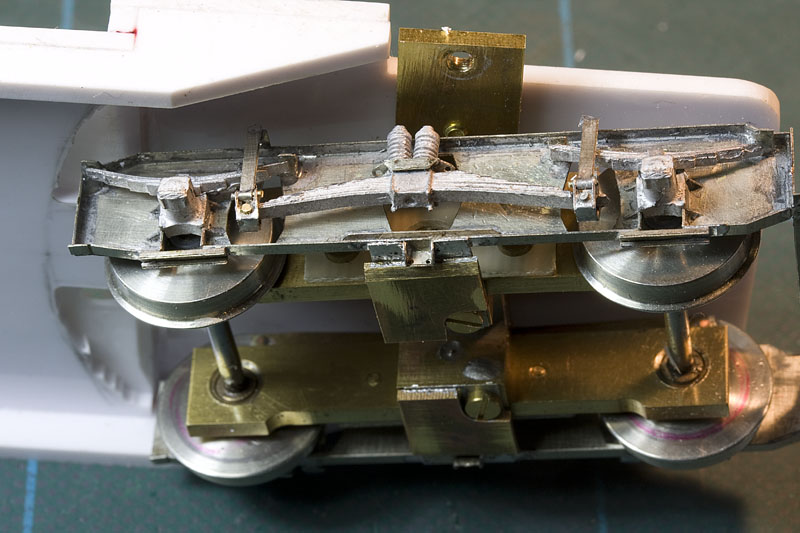

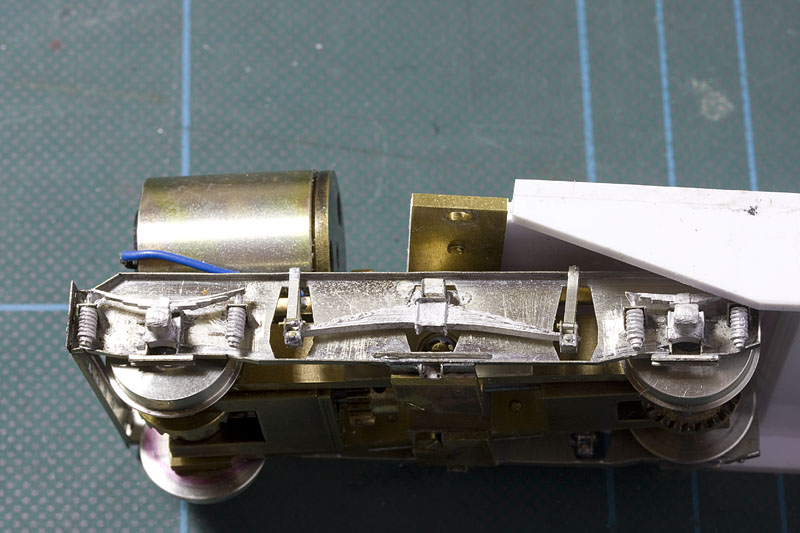

Les flancs des bogies moteur et porteur ont été réalisés en photo découpe de maillechort de 2/10 associés à des pièces moulées en métal blanc. Là encore, certaines pièces font moins de 1 mm. Beaucoup d'efforts pour des pièces qui finalement ne se voient pratiquement sous les jupes de la caisse...